一、动力车间(空压站)概述

1.工厂用气状况:

用气压力范围在:7.4~7.85bar,每个月用气量大约40万m³。

2.站房设备详情:

两个空压站,分别为喷粉站房和设备站房,共有3台75-150KW变频机和5台75-132KW工频机,以及8台冷干机。

3.站房现状:

1)设备站房常开4台设备,1台备用机,喷粉站房常开2台设备,1台备用机,总配备了3名管理人员;

2)两个站房距离较远,运维效率低,需要专人24小时值班;

3)换班时间需要启停调节设备的,人工操作响应时间慢,影响正常生产;

4)在用气量减少时,设备不能及时关停,处于卸载状态,能耗浪费比较大;

5)设备能耗高,用气需求起伏较大,经常人工去启停空压机,导致低压风险增高。

2020年1月份,空压站正式上线云智控系统。

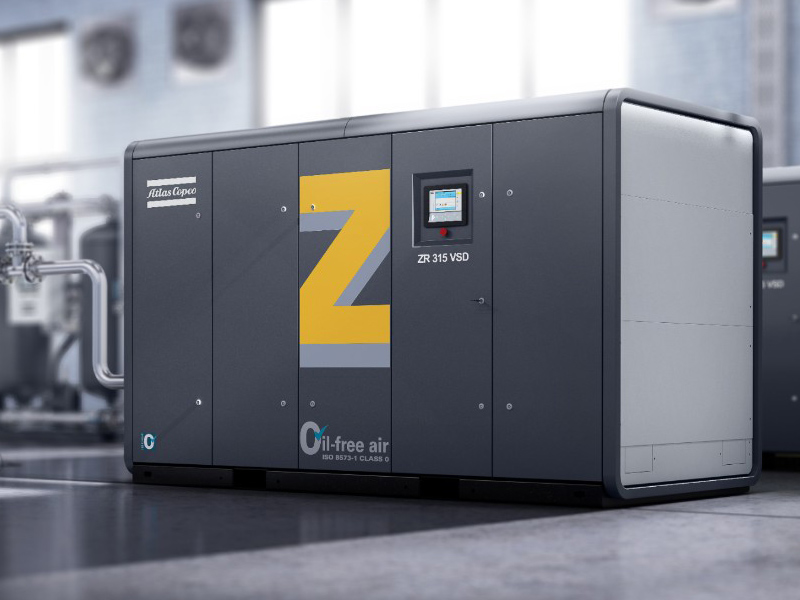

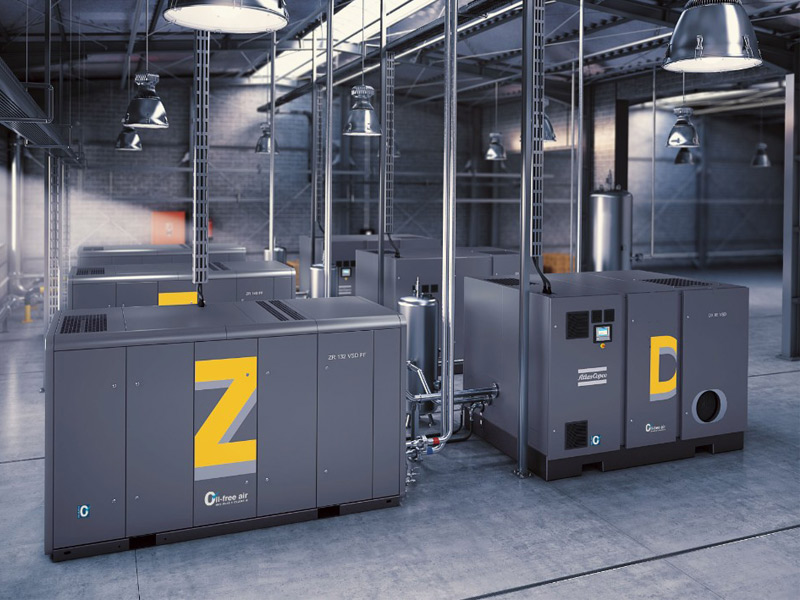

现场实拍图:空压站

二、云智控系统上线后的效果

1.数字化站房:提高管理效率

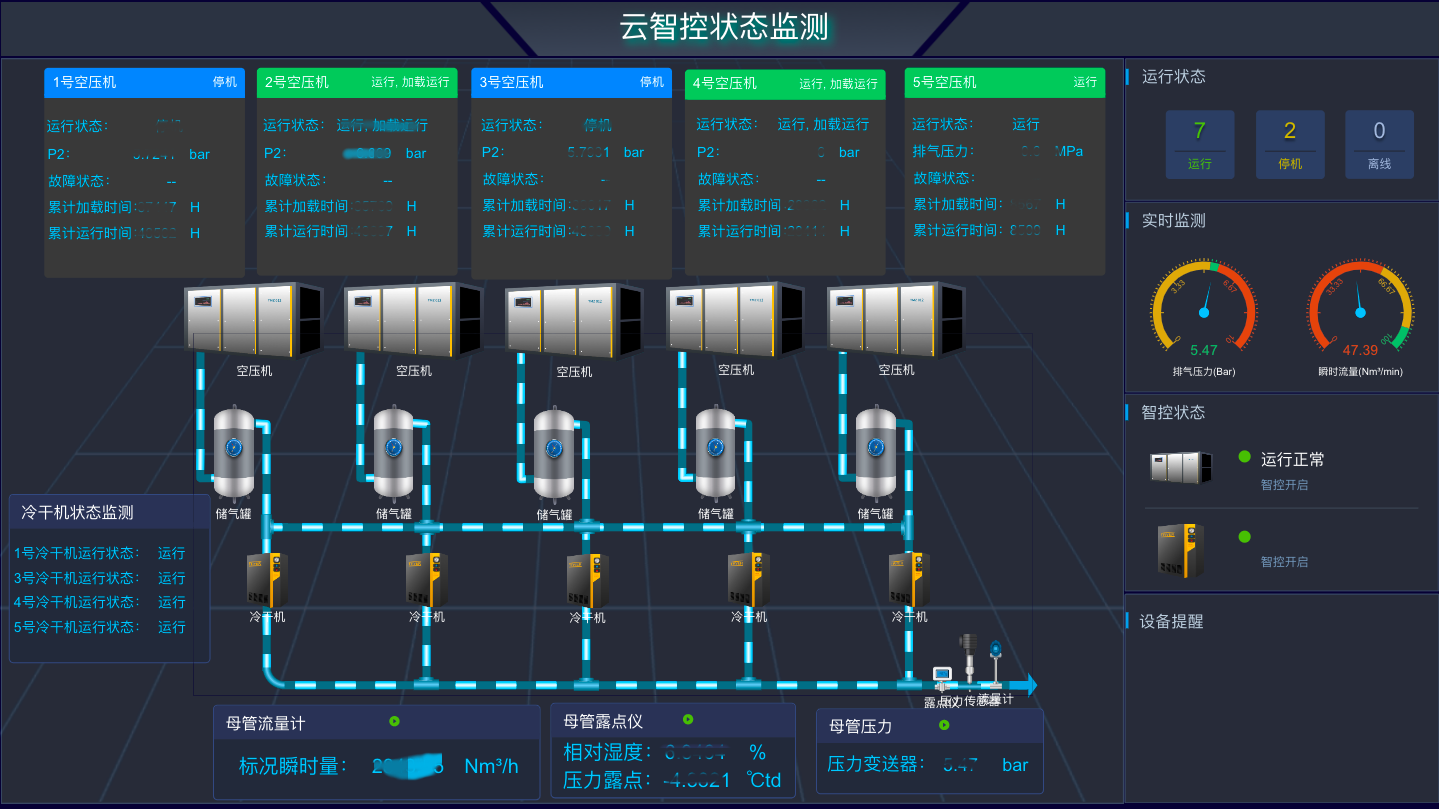

1)实现站房的全面监测:设备的数据、排气压力、流量、压降、耗电量等数据;

2)数据可视化:通过2D、3D的站房组态图,将数据直接呈现在边缘端、电脑或手机小程序上,无需人工现场抄表,随时随地掌握站房内各设备运行数据;

3)设备故障预警:设备故障预警、保养到期提醒,并有多种通知方式:现场声光报警、PC弹窗、语音播报、手机电话等;

4)数据统计与分析:能效分析、用气分析、浪费分析、故障统计分析等9大维度分析统计与自主查询,支持查看设备历史数据,帮助实现设备异常情况的快速预判;

5)自动生成专家级诊断月报:展示并分析整站能效等级、能源收益、单位能耗、累计用气、用气波动、设备稼动率、加载率、故障报警、管道压降、泄漏等情况。

PC端2D组态图

2.智能化控制:节省管理工时33%

1)设备动态智能决策机制

以用气末端流量作调控依据,结合设备功率、比功率、排气量、设备类型、总运行时长,动态匹配最优的开机设备组合,并基于流量,提前识别用气突增情况,提前启动空压机,避免低压风险。

2)多参数多约束条件控制算法+AI模型

通过多参数多约束条件控制算法模型,以母管压力为调控依据,根据用气情况,多点捕捉系统工况变化,快速反应,准确执行,自主调节设备加卸载,云端AI算法持续优化控制参数,实现参数自主调优,保证优势设备以最优参数运行,并持续优化升级智控能力。

3.整站节能:节能率33%,累计节省电费27.9万元

1)压力最优化节能

窄带恒压技术:变层叠式压力带为窄带恒定压力带,以用气末端的压力和流量为调控依据,实现对整站设备的集中智能控制,缩窄压力波动范围70%。

2)控制最优化节能

多参数多约束条件控制算法+AI模型+边缘计算技术:通过这些智能化控制技术,结合设备工况及用气工况,动态匹配最优的开机设备组合,让优势设备优先运行;另一方面,在控制频率保护机制下,将设备平均加载率提高至95%以上。同时,采用边缘端+云端相结合的双重控制方式,云边协同,保证系统稳定运行,持续优化节能效果。

返回

返回

返回列表

返回列表